工业机器人医药行业高效码垛解决方案

本次为物流优秀方案分享,某大型药企自动化改造,针对其入库产品品种多、产量大、效率高等特点,为减少人工工作量,提高生产效率改造部分有传统的包装输送、码垛及出入库的作业方式升级为机器人自动化,投产自动输送、码垛及出入库系统。

本文对产品包装完成后从前道输送线到分类码垛至托盘线再进入入库线这一流程进行了规划,设计了暂存整理线对主输送线上释放过来的料箱进行合并和归类,介绍了暂存整理线上各设备的原理和结构,并对规划方案中的机械手配合夹具协同码垛这一高效作业方式进行了详细畅述,从而保证了设计的效率要求。

一、方案规划

1.垛形图规划

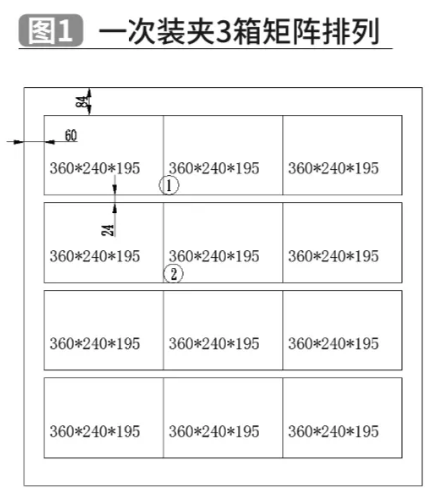

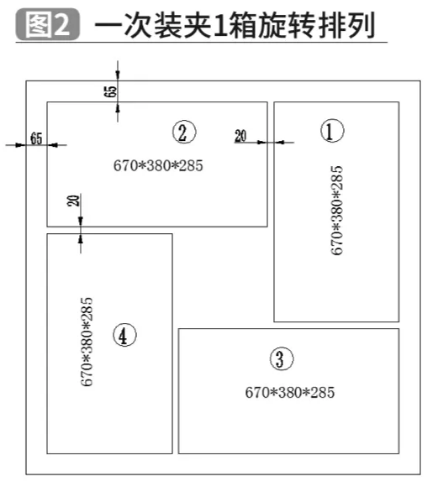

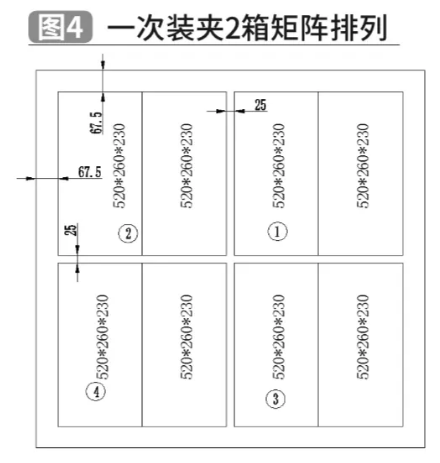

生产的药品种类有121种,采用纸箱包装,同一种药品码垛在一个托盘上。经过纸箱外形尺寸的归纳,去掉重复后有75种纸箱尺寸。采用1200×1200(mm)的标准塑料托盘,托盘以上空间高度不得超过1300mm,且纸箱码放在托盘上后外形不得超出托盘的四边。经过归纳整理,形成了如下几类垛形(见图1~图4),某一尺寸范围内的纸箱仅影响垛形大小而不改变垛形种类。为了使上下层各箱能互相搭接,偶数层相对于奇数层要转过90度放置。

2.布局规划

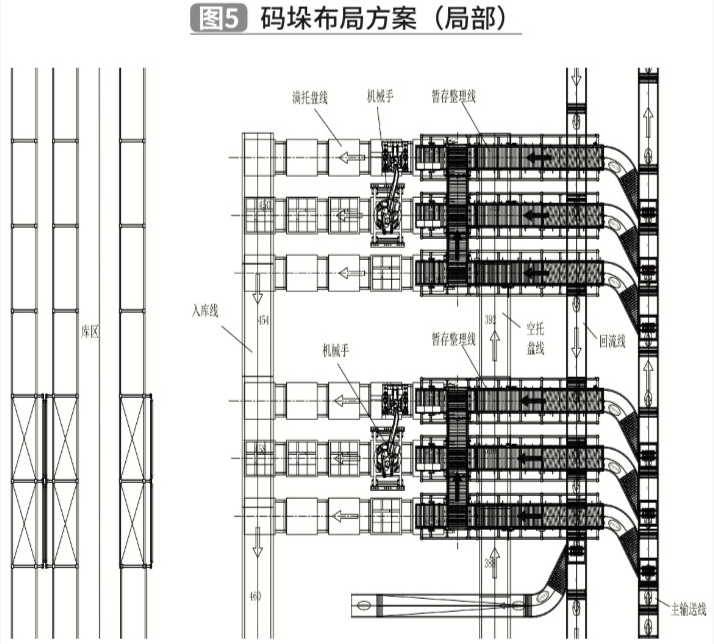

码垛的布局方案如图5所示(局部),左侧是立体库库区,最右侧是主输送线,主输送线沿箭头向前与回流线相连。

码垛区配两台机械手,每台码垛机器人从对应的3条暂存整理线上取货放至下方的3条托盘线上(托盘线位于暂存整理线的下方),允许两台机械手分别码放不同的纸箱。空托盘由空托盘线通过直角移载机构送入6条满托盘线。满载后的托盘,通过直角移载机构送入入库线,由堆垛机码至立体库货架上。主输送线上由上位系统控制一次释放一种纸箱,且此种纸箱的数量刚好能码垛一个托盘。

每台机械手对应的3条暂存整理线与主输送线相接,纸箱通过接口处的摆轮分拣机平均分配至3条暂存整理线。当纸箱一次分配不完时,多余的纸箱进入回流线并返回到主输送线(用时45秒),进行第二次分配。纸箱进入暂存整理线后由进行分区输送,并经过规整、顶升回转、定位等一系列动作,在线端取货口固定位置等待机械手夹具抓取。确定码垛方式的指令由读码器读取纸箱条形码中的产品类别、外形尺寸、重量等信息给机械手控制系统后发出。3条暂存输送线由一条垂直输送线串联,用于将尾箱合并定位于第一条暂存输送线的取货口。

码垛机械手可参考以下类型机器人,如国外品牌ABB机器人,安川机器人,柯马机器人,国产品牌如灵猴机器人,埃夫特机器人,广州启帆机器人等,具体品牌需求需要按照项目预算采购。

二、机械手夹具的设计

1.结构与功能

机械手夹具能适应不同外形尺寸的料箱,并且可以多箱夹取,如图6,为了能够看清内部气动元件,图中已把后盖板隐藏了。

件1连接法兰与机械手的输出轴直接相连,可随机械手的输出轴旋转。件6夹爪由件8气缸带动作翻转动作,便于取放货。件11夹板与件13电缸的滑块以及件15导轨上的滑块固定在一起,其中导轨起辅助支撑作用,电缸由件4伺服电机通过件3减速机输入转矩带动夹板移动,一方面可自动适应不同尺寸的料箱,另一方面对料箱起夹紧作用,防止运行中脱落。件9靠板、件12电缸安装板、件14连接角钢均通过件2顶部连接架装配成一个整体框架。件15导轨的两端由件5导轨固定块和件16导轨调节块固定在框架上。件10光电开关用于检测夹具上是否存在料箱。夹具上的电缆和气管沿着件2顶部连接架上的安装孔走线并从件1连接法兰的中心孔中穿入机械手内部护管中。为适应多箱装夹,夹爪、夹板的驱动均设计成对称的两组。

2.执行机构动作

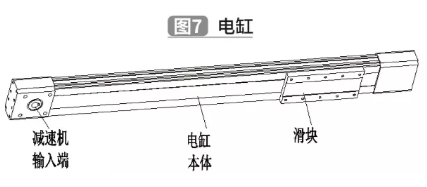

本夹具采用市场上成熟的电缸作为夹板的驱动动力,见图7,结构特别紧凑。

伺服电机通过减速机将转矩输入电缸的减速机输入端,带动滑块沿电缸内部的导轨作直线运动,滑块的运动距离由程序按照输入的料箱尺寸指令执行,夹板安装在滑块上随其一起运动。两套夹爪的翻转动作分别由两套气缸带动,为保持动作的同步性,两套气缸共用一套电磁阀供气。

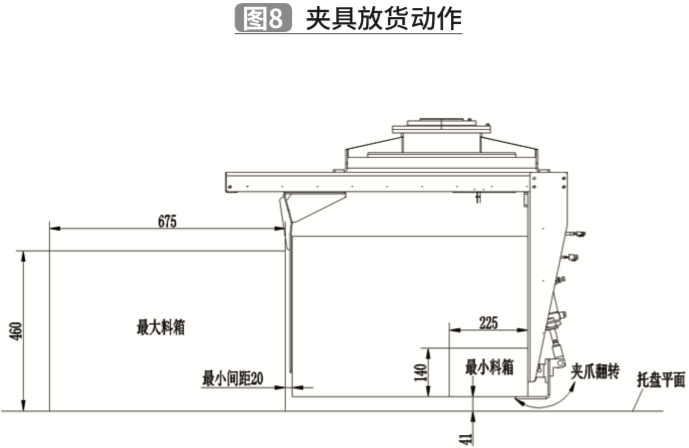

夹具放货动作见图8,箱与箱之间的距离已由垛形图事先规划好,且最小间距不得小于20 mm,箱底部至托盘的平面(或下层料箱的上平面)留41 mm高度,以便给夹爪翻转留有足够的空间。夹板利用箱子间的间距松开1~2 mm使料箱在有摩擦力的情况下下滑放妥。

3.防坠落的设计

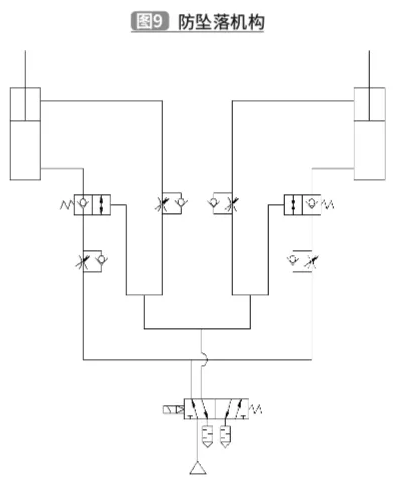

夹具设计有防坠落机构,见图9,在气缸的活塞端装有诱导止回阀,当活塞杆要伸出时,压缩空气先通过排气节流阀而后无阻碍地通过诱导止回阀进入气缸活塞端,同时,缸内排气从杆端出来通过排气节流阀后排走,这时诱导止回阀由于没有打开压力而仅起单向阀的作用;当活塞杆要缩回时,压缩空气从排气节流阀中通过进入活塞杆端,同时压缩空气的另一支路靠压力打开诱导止回阀,使缸内活塞端空气经由诱导止回阀无阻碍地流入排气节流阀,而后排入大气中。如果突然断气或电磁阀断电不工作,则诱导止回阀由于失去压缩空气的压力而自动关闭,这时货物的重力作用在活塞杆上而使活塞杆有缩回的趋势,缸内活塞端的空气需要排出时则被诱导止回阀封闭在缸内,从而使得货物不会有坠落的风险。

三、暂存整理线的设计

1.总体方案

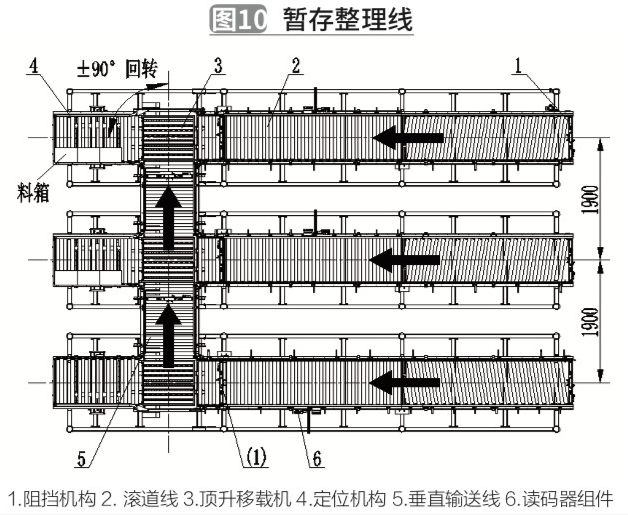

暂存整理线主要有1阻挡机构、2滚道线、3顶升移载机、4定位机构、5垂直输送线、6读码器等组件组成,见图10。

料箱,从主输送线上通过摆轮分拣机送入拐弯段输送线后在暂存整理线上有打转的可能,所以在暂存整理线进入端设计有阻挡机构,用于将料箱的姿态纠正后才放行。两段垂直输送线将3条滚道线相连起来,滚道线上以每1米左右长度作为一段独立输送区进行设置,每区由一根电动滚筒带动若干根无动力滚筒进行输送,以便使料箱能间隔均匀地有序前进。料箱,在主输送线及滚道线上前进方向均与长度方向一致,保证读码器组件能准确地读取箱侧面的条形码信息。顶升移载机用于将料箱的输送由长度方向改为宽度方向,如图4这种垛形,就需要将料箱转过90度后输送,便于机械手夹具将两箱合并取货。在顶升移载机前方设有阻挡机构,防止顶升移载机工作时有料箱冲入。在滚道线的末端设有定位机构,用于将料箱整齐地推送到取货口。如果机械手夹具最后需要一次装夹3箱,而3条滚道线上各有一箱货物时,可以通过垂直输送线将3箱货物合并到第一条滚道线上,便于提高码垛效率。滚道线的输送面与主输送线等高,距地面2.4米,下部走托盘线(距地面高0.7米)。

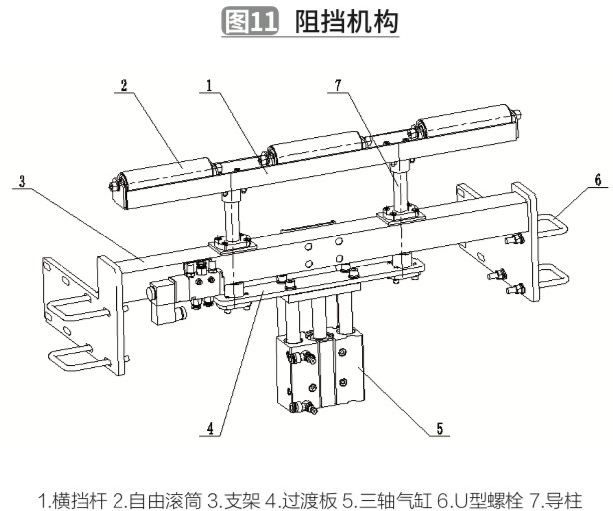

2.阻挡机构

阻挡机构,如图11。

阻挡机构由件5三轴气缸通过件4过渡板将上下运动传递给件1横挡杆,整个机构通过件3支架用件6U型螺栓安装在滚道线的支架上,气缸伸出时挡住货物,气缸缩回时,件1横挡杆上的件2自由滚筒与滚道路线正好齐平,货物通过时不至于有空档。

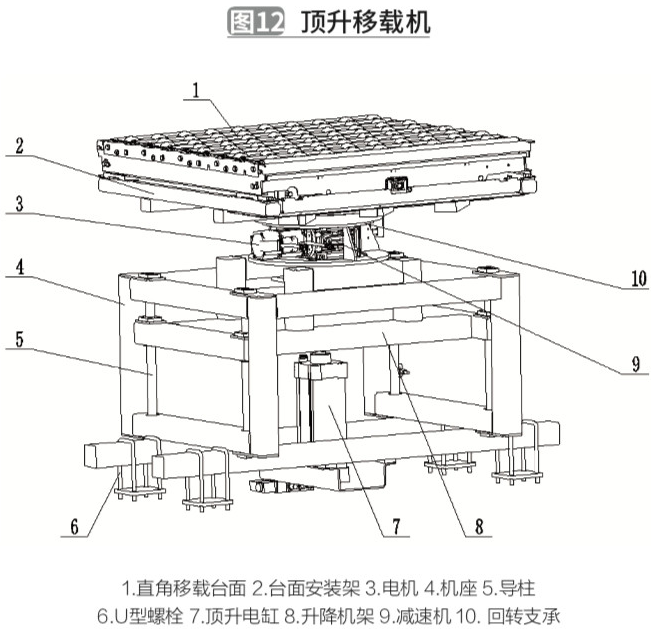

3.顶升移载机

顶升移载机,如图12。

件1直角移载平台具有两个互相垂直的输送方向,可以按程序进行切换,选用目前市面上成熟的产品,其安装在件2台面安装架上。台面安装架与件8 升降机架通过件10回转支承装配在一起。件7气缸安装在件4机座上,活塞杆与件8升降机架相连,可使升降机架沿着件5导柱上下滑动,从而带动直角移载台面一起运动。气缸顶升后件3电机通过件9减速机将旋转动力传给台面按装架2,使直角移载台面在回转支承的支撑下进行正(或反)旋转。整个部件通过件6与滚道线的支架相连。由于本机是镶嵌在滚道线中的,因此直角移载台面回转时必须上升至滚道面后才能进行,这是设置顶升气缸的目的。

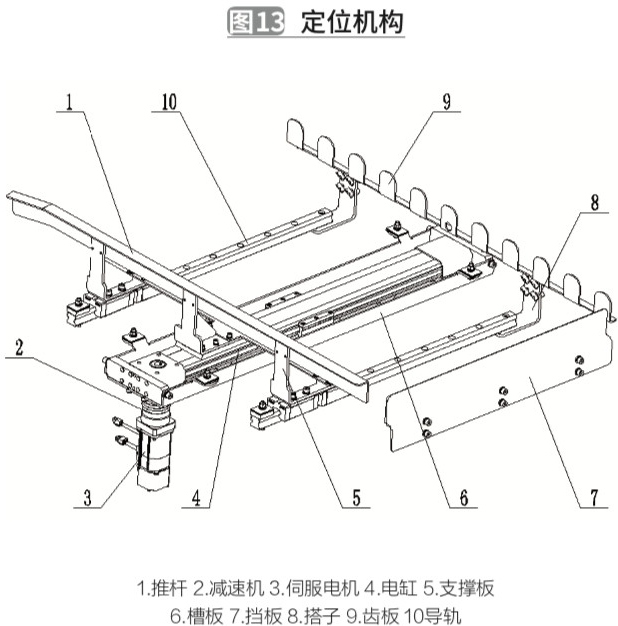

4.定位机构

定位机构,如图13。

件10导轨通过件8搭子安装在滚道线的型材上,件6槽板安装在滚道线的下部。件1推杆在滚道面上通过伸出滚筒间隔的件5支撑板安装在件4电缸和件10导轨的滑块上,电缸安装在件6槽板内,件7挡板安装在滚道线的末端,与件9齿板一道起料箱的限位作用。件3伺服电机通过件2减速机带动电缸滑块滑动,从而使推杆将料箱整齐地推向件9齿板码放,同时料箱在下面滚筒的持续输送作用下也与件7挡板贴紧。本机构选用与夹具型号一样的电缸,推杆到齿板之间的定位距离由程序按照输入的料箱尺寸指令由伺服电机驱动执行,保证适合各种料箱尺寸。件9采用齿板的形式是方便夹具的夹爪从间隔中插入。

四、效率验算

本方案采用某国际知名品牌的机械手,经过3维仿真演示,机械手完成一次码垛动作循环的时间按距离长短不同为12~15秒,并且码垛方案设计不超出机械手和夹具的极限行程范围。为满足用户大流量、高效率的生产,本方案承诺最高码垛效率可达到每箱6秒,为此,机械手夹具采用了最多可3箱一夹的设计方案,如按机械手15秒的循环时间计,这时的节拍是每箱5秒。顶升移载机可正反转,其一个动作循环是5秒(包括料箱驶入1秒、顶升0.5秒、转90度2秒、下落0.5秒、驶出1秒),滚道线输送的速度是0.65米/秒,可以满足顶升移载机的节拍,这样在机械手一个码垛动作循环(15秒)内正好有3箱货被定位待取。当机械手码垛距离比较近时,比如从第一条滚道线取货码在第一条托盘线上,这时的码垛动作循环时间为12秒,理论上第一条滚道线上是来不及供货的,但方案设计每台机械手对应3条滚道线,系统会根据3条滚道线中已定位好的料箱指派机械手优先抓取,从而不会让机械手有等待的机会。